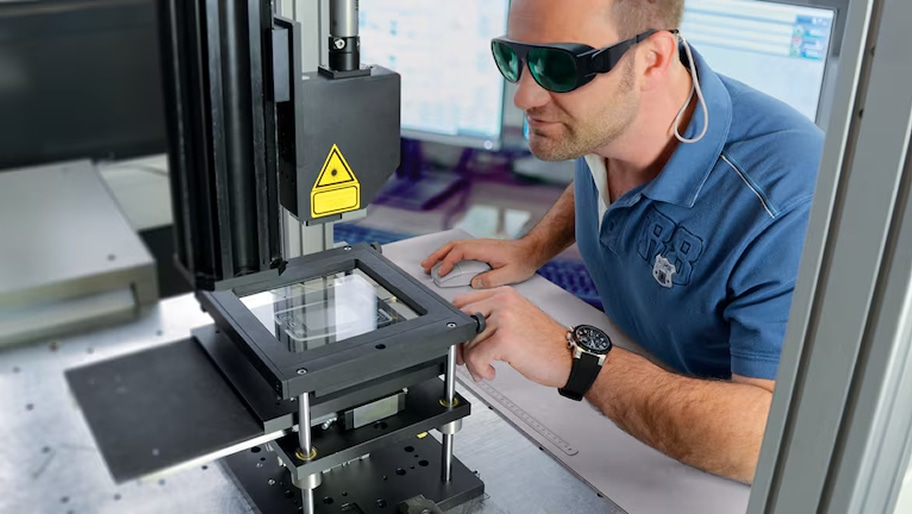

Das Laserschweissen transparenter Kunststoffe ist eine wegweisende Technologie, die saubere Schweissnähte für transparente Bauteile ermöglicht, ohne den Zusatz von Absorbern. Es eröffnet neue Anwendungsbereiche in der Medizintechnik, wo Transparenz entscheidend ist.

Autoren: Claas Steffen, Manager R&D Engineering, Hymson Novolas Technologies AG; Anja Wieder, Corporate Communication Manager, Hymson Novolas Group

Das Laserschweissen von Kunststoffen ist seit Jahren ein etabliertes Fügeverfahren und gewinnt zunehmend an Bedeutung. In verschiedenen Industriezweigen werden immer neue Anwendungsgebiete für das Verfahren erschlossen. Besonders zukunftsweisend zeigt sich eine neue Methode: das Schweissen von transparenten Kunststoffen für spezielle Anwendungen. Dieses Verfahren ermöglicht das Laserschweissen ohne den Zusatz von Pigmenten oder Absorbern, die für den klassischen Laserschweissprozess notwendig sind. In Anwendungsbereichen wie der Medizintechnik oder Lebensmittelindustrie, wo optische Analyseverfahren und das sichere Erkennen von Verunreinigungen in der Produktion die Transparenz der eingesetzten Bauteile voraussetzen.

Bewährte Laserschweiss-Methode

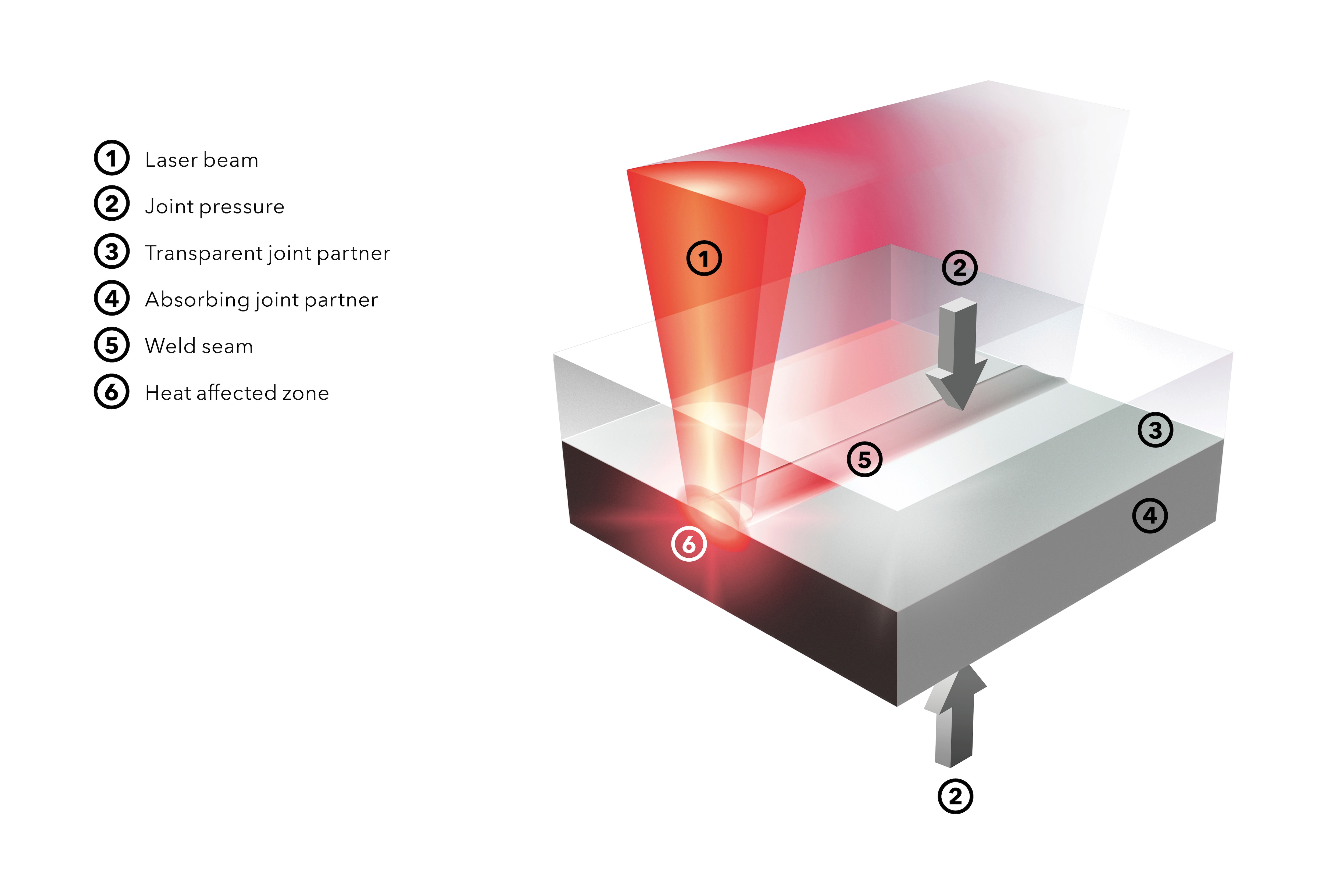

Beim herkömmlichen Laserschweissen von Kunststoffen wird ein für die Laserstrahlung transparenter Fügepartner mit einem absorbierenden Fügepartner verbunden. Laserstrahlung mit einer Wellenlänge im nahen Infrarotbereich durchdringt den transparenten Fügepartner und trifft auf den Absorbierenden, wo die Energie der Strahlung in Wärme umgewandelt wird. Durch Wärmeleitung werden beide Fügepartner aufgeschmolzen und verbinden sich. Sobald die zu verbindenden Teile abkühlen, bildet sich eine Schweissnaht. Voraussetzung für dieses Schweissverfahren ist, dass die Laserenergie in der Nähe der sich berührenden Flächen absorbiert wird

Die Wellenlänge entscheidet

Transparente Kunststoffe lassen naturgemäss die üblicherweise zum Laserkunststoffschweissen eingesetzte Laserstrahlung durch. Dies stellt für das Schweissen von transparenten Fügepartnern eine Herausforderung dar, weil die Laserstrahlung nicht in für den Schweissprozess notwendige Wärme umgewandelt werden kann. Um das Schweissen zweier transparenter Kunststoff-Komponenten zu ermöglichen, wird eine Anpassung des Laserschweissverfahren benötigt: Das verwenden einer geeigneten Wellenlänge.

Viele optisch transparente Kunststoffe, die bei einer Wellenlänge von 900 bis 1100 nm hochtransparent sind, absorbieren bei circa 2000 nm (2 µm) einen deutlich grösseren Anteil der Laserstrahlung. Dadurch sind in diesem Wellenlängenbereich transparente Kunststoffe schweissbar. Die optischen Elemente dieser Optiken (wie z.B. Spot-Optiken oder Globo-Optiken) müssen jedoch auf die neue Wellenlänge abgestimmt sein.

Doch welcher Laser eignet sich für diese Kunststoffschweissanwendungen? Laser, die mit einer Wellenlänge von 1940 nm oder 1960 nm strahlen, sind Thulium-Faserlaser. Genau diese Wellenlängen eignen sich ideal für das Verbinden von transparenten Kunststoffen. Während zusatzstofffreie Kunststoffe bei den Wellenlängen von Dioden- und Yb-Faserlasern (800 -1100 nm) oft fast vollständig transparent sind, absorbieren sie bei der Wellenlänge eins Thulium-Faserlasers deutlich mehr Laserenergie. Diese Eigenschaft ermöglicht es, den Kunststoff selbst zu nutzen, um die Laserleistung zu absorbieren und Bauteile miteinander zu verschweissen.

Das Problem der Volumenabsorption

Eine zusätzliche Absorptionsschicht ist zwar bei diesem Verfahren nicht erforderlich, aber auch diese Methode hat ihre Tücken: Im Gegensatz zu einer Oberflächenabsorption, wird mit diesem Verfahren über das gesamte Volumen absorbiert. Die Laserstrahlung gibt über den Weg durch den Kunststoff permanent einen Teil der Laserenergie an den Kunststoff ab. Dieser wird in Wärme umgewandelt und erhitzt somit entlang der Lauflänge des Laserstrahls das Material.

Diese Volumenabsorption führt zur Bildung einer Wärmeeinflusszone, die sich vertikal durch die gesamte Dicke des Bauteils erstreckt. Das lokal erwärmte Material erfährt eine Volumenzunahme beim Erwärmen und schrumpft dann wieder beim Abkühlen. In der Kontaktfläche der Schweisspartner kann dies Spannungen hervorrufen, wodurch sich Risse bilden können, die dann zu Undichtigkeiten führen können. Eine scharfe Fokussierung kann eine Lösung sein, um diese Schwierigkeit zu überwinden. Ein grosser Strahldurchmesser und eine kurze Brennweite erzeugen einen grossen Intensitätsgradienten im gesamten Teil. Die grösste Energiedichte bzw. Intensität erfährt der Laserstrahl im Fokus. Ausserhalb des Fokus nimmt die Intensität ab. Mit optimal eingestellten Parametern kann somit ein Aufschmelzen nur in Brennpunktnähe erzielt werden. Falls das Risiko einer zu grossen Oberflächenerwärmung besteht, kann eine Temperaturmessung zur Kontrolle oder Regelung hinzugezogen werden.

Temperaturmessung beim Schweissen

Die Temperaturmessung (Pyrometrie) beim Schweissen wird häufig zur Prozesskontrolle und Qualitätssicherung eingesetzt. Sie dient der Kontrolle der Schmelztemperatur, zur Erkennung von Schweissnahtfehlern oder zu statistischen Zwecken. Diese Funktion ist beim Laserschweissen von transparenten Teilen noch nützlicher, weil so die Oberflächenerwärmung kontrolliert werden kann. Unter anderem verwendet Hymson Novolas hierzu das konventionelle On-Axis-Pyrometer, das mit gepulster Laserleistung betrieben wird. Durch periodisches Ein- und Ausschalten des Lasers ist es möglich, die Temperatur nur in den Strahlungspausen zu messen. Dies ist notwendig, weil die Strahlung des Lasers das Pyrometersignal verfälscht.

Fokus auf Medizintechnik und Lebensmittelindustrie

Das Laserschweissen von transparenten Kunststoffen (”Clear-to-Clear”) bietet eine Vielzahl von Anwendungsmöglichkeiten, insbesondere in Bereichen, in denen Präzision, Sauberkeit und Materialintegrität entscheidend sind. Hier sind einige spezifische Anwendungen:

Medizintechnik

Herstellung von mikrofluidischen Komponenten, die in Lab-on-a-chip-Geräten für Diagnosezwecke verwendet werden.

Produktion von medizinischen Behältern wie Blut- und Infusionsbeutel oder Beutel für medizinische Abfälle.

Fertigung von medizinischen Implantaten und Prothesenteilen.

Lebensmittelindustrie

Schweissen von transparenten Verpackungen, die eine sichere und biokompatible Lagerung von Lebensmitteln ermöglichen.

Herstellung von Verpackungen, die speziell für die Frischhaltung und den Schutz von Lebensmitteln ausgelegt sind.

Automobilindustrie

Anwendung in der Sensorik, etwa bei der Fertigung von Sensoren, die in transparente Kunststoffteile integriert werden.

Herstellung ästhetischer Komponenten, die transparent sein müssen, wie Beleuchtungselemente oder dekorative Verkleidungen.

Elektronik und Optik

Produktion von optischen Bauteilen, wie Linsen und Prismen, die aus transparenten Kunststoffen bestehen

Fertigung von Gehäusen und Abdeckungen für elektronische Geräte, die eine optische Durchsichtigkeit erfordern.

Verpackungsindustrie

Schweissen dünner Folien für spezielle Verpackungsanforderungen.

Fertigung von Sicherheitssiegeln und anderen verbraucherschützenden Verpackungselementen.

Schlüsseltechnologie mit kleinen Hürden aber viel Potenzial

Laserschweissen von transparenten Kunststoffen ("Clear to Clear") etabliert sich zunehmend als Schlüsseltechnologie in Bereichen wie der Medizintechnik und der Lebensmittelindustrie. Diese Methode erlaubt es erstmals, ohne Zusatzstoffe (Absorber) in einem der Fügepartner zu schweissen, was eine saubere Produktion gewährleistet und ideal für medizinische und lebensmittelsichere Anwendungen ist.Modern techniques such as the use of powerful thulium fiber lasers with specific wavelengths (1940 nm or 1960 nm) take advantage of the natural absorption properties of transparent plastics to convert laser energy into heat. This enables welding without an absorber, but presents the challenge of volume absorption, which leads to an enlarged heat affected zone and can potentially affect the structure of the plastic.

Moderne Techniken wie der Einsatz von leistungsstarken Thulium-Faserlasern mit spezifischen Wellenlängen (1940 nm oder 1960 nm) nutzen die natürliche Absorptionseigenschaft transparenter Kunststoffe, um Laserenergie in Wärme umzuwandeln. Dies ermöglicht zwar das Schweissen ohne Absorber, allerdings mit der Herausforderung der Volumenabsorption, die zu einer vergrösserten Wärmeeinflusszone führt und potenziell die Struktur des Kunststoffs beeinträchtigen kann.

Eine präzise Steuerung der Prozessparameter und der Einsatz von Pyrometrie zur Temperaturkontrolle sind entscheidend für die Qualität der Schweissnähte, besonders bei der Herstellung von mikrofluidischen Komponenten, Blutreservebeuteln oder der Verbindung dünner Kunststoff-Folien.

Diese Technologie findet nicht nur in der Medizintechnik, sondern auch in der Automobilindustrie für ästhetische oder sensorische Anwendungen sowie in der Lebensmittelindustrie, wo Biokompatibilität eine grosse Rolle spielt, Anwendung. Das ”Clear-to-clear”-Laserschweissen stellt somit eine innovative Lösung zur Effizienz- und Qualitätssteigerung bei der Herstellung transparenter Kunststoffprodukte dar und öffnet der Laserschweiss-Technologie viele neue Anwendungsbereiche.

Möchten Sie Ihre Fertigungsprozesse verbessern, indem Sie das Laserschweissen von transparenten Teilen beherrschen? Erfahren Sie, wie Sie die Temperatur beim Schweissen mit Pyrometern genau messen können.

Jetzt mehr erfahren und Expertise gratis downloaden.

Complete range of accessories

für verschiedene Bedürfnisse

-

LASER DIENSTLEISTUNGENAnwendungslabor

LASER DIENSTLEISTUNGENAnwendungslaborBei der Prozess- und Verfahrensentwicklung erfassen wir für Sie alle relevanten Parameter und definieren das Prozessfenster.

Read more -

LASER DIENSTLEISTUNGENMaterialtests

LASER DIENSTLEISTUNGENMaterialtestsWir unterstützen Sie bei der Kunststoffqualifizierung für Ihren Laserschweissprozess.

Read more